来源:3D科学谷

增材制造(3D打印)在工业制造中已有着举足轻重的地位。特别是在航空航天领域的应用,能缩短新型航空航天装备的研发周期,提高材料的利用率,节约昂贵的战略材料,降低制造成本,提升设计自由度,优化零件结构,减轻重量,零部件快速修复等优势使之成为了一种关键技术。

随着航空航天技术的发展,火箭技术也在不断地进步和发展。火箭作为快速远距离运送工具,在探空、发射人造卫星、载人飞船、空间站、导弹等领域得到了广泛应用。火箭是目前能使物体达到宇宙速度,克服或摆脱地球引力,进入宇宙空间的运载工具,而火箭的速度是由火箭发动机工作获得的。

作为火箭发动机的关键零件,燃烧室必须在高温和高压的极端工作条件下实现所需的性能、效率和可靠性。目前任何传统技术,包括冲压、机加工、钎焊、焊接和再次机加工的许多手段,都不可能在短时间内从零开始制造出一个几乎完工的燃烧室。而金属3D打印却能以独特的优势,成功突破传统火箭发动机制造模式的低生产效率、复杂工艺路线、周期长的瓶颈,提升火箭关键组件的制造水平与产品性能。

本着赋能中国航空航天事业高质量发展,以降低未来火箭发动机的制造复杂性、节约时间、减少制造组装成本的目的。升华三维积极挖掘公司金属3D打印应用范围,努力探索创新突破点。采用自主研发的高温合金材料,通过国内首创的粉末挤出打印技术(PEP)已成功制备出大尺寸、复杂结构集成化设计的火箭燃烧室组件。且在功能测试中表现出优异的性能,这对满足航空航天工业的苛刻标准至关重要。

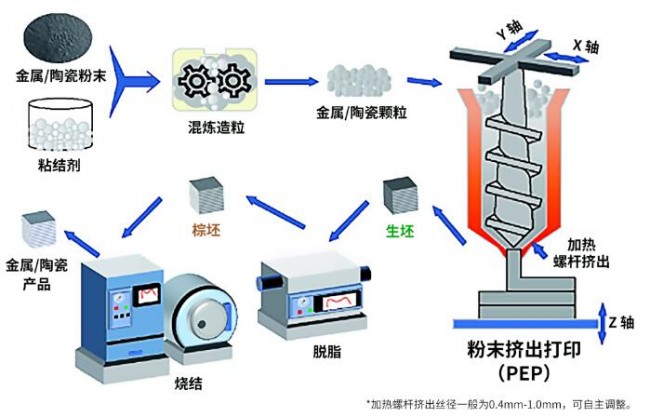

PEP技术是由升华三维推出的一种将“3D打印+粉末冶金”相结合的金属/陶瓷间接3D打印技术。PEP技术具有低温成型,高温成性的特点,可以确保产品性能的一致性。利用3D打印的技术优势,可实现如铜、钨等高温合金材料的无模成型,3D打印系统将颗粒料加热成熔融膏状,再挤压并逐层堆积成形,打印出具有复杂结构、轻量化设计、一体化成型的结构件生坯。然后再结合粉末冶金的脱脂烧结等工艺进行后处理,获得最终的高性能部件,从而获得满足实际应用需求的产品。

PEP技术合理避开以激光作为能量源的直接金属3D打印,采取基于FDM技术的材料挤出打印方式,螺杆挤压系统构造原理简单,可有效地缩减了投入成本。不过也因挤出喷嘴口径限制,制造出的产品具有一定的表面粗糙度。然而,在火箭燃烧室的设计中它却起到了积极作用,通道中的粗糙表面可以显著增加冷却液的传热。在一些传统制造的发动机中,燃烧室通道也会以特殊方式加工来获得人工粗糙度。在此方面的不足,反而变成了优势,从而减少了后续加工。

而大尺寸工业独立双喷嘴打印机UPS-556作为PEP技术的核心系统,具有独特形状的自由设计(包含中空夹层、镂空点阵结构、随形流道等)、异形拓扑优化、轻量化设计、多组件整合及广泛特殊材料适配的能力。该系统单体结构部件成型尺寸可达500mm×500mm×600mm,解决了大尺寸复杂构件传统制造过程中的难点和痛点,同时也可为中小尺寸复杂构件实现批量化生产,为航空航天工业提供了数字化、短流程、高质量的先进增材制造解决方案。

航空航天制造领域作为工业界皇冠上的璀璨明珠,集成了一个国家所有的高精尖技术,使国家战略计划得以实施。如今,中国的航空航天企业已经不再迟疑是不是该采用3D打印技术,而是集中精力探索如何通过3D打印技术保持航空航天制造技术的领先性,发挥国之重器应有的强大力量。

升华三维已掌握金属/陶瓷间接3D打印技术在打印装备及核心器件、成形材料、工艺及软件等关键核心技术,并为科研教育、工业制造、航天航空、军事国防、生物医疗、汽车、模具制造、新能源等领域,提供从材料开发制备、3D打印设备研发生产、脱脂烧结工艺到打印服务一整套高性能间接3D打印整体解决方案。升华三维表示,未来将继续提升技术实力,深耕行业应用市场,贡献于航空航天装备应用的高质量发展。