来源:3D科学谷

摘 要: 在空间推进领域,采用增材制造技术可以实现一体化成型,提升模块化和集成化程度,在制备结构复杂、昂贵的构件方面具有明显的优势。目前国内外主要航天机构正在积极开展增材制造技术在空间推进系统的应用。常用的增材制造技术包括激光选区熔化技术、定向能量沉积技术、电子束熔化成型技术和立体光固化成型技术等。本文主要介绍在空间推进领域通过增材制造技术制备的各类构件,包括推力室喷注器、再生冷却身部、阳极和贮箱等。同时,总结了增材制造在这些应用中的技术优势,探讨了其在空间推进领域应用的挑战和潜在机遇。

伴随着深空探测、载人登月、卫星组网等空间活动的迅速发展,世界主要航天大国都加快了航天器的研制进程。作为航天器的核心构件,空间推进系统在姿态调节、轨道控制等方面起到至关重要的作用,其发展方向为长寿命、轻量化、可重复使用、快速响应迭代及定制化。近年来,增材制造技术取得显著进步和广泛应用,尤其在提升空间推进系统轻量化、一体化和模块化水平方面具有得天独厚的优势。本文详细介绍了增材制造技术在空间推进系统各组成部分的应用,包括液体火箭发动机推力室和贮箱、电推力器阳极部件和陶瓷组件等,并总结了增材制造技术在空间推进领域应用过程中面临的挑战和发展方向。

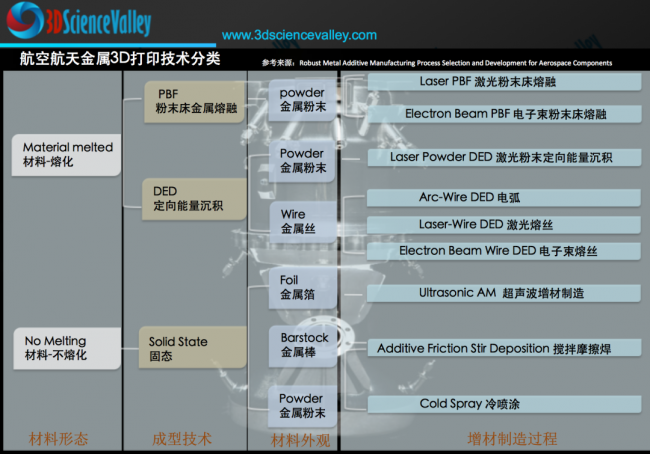

增材制造技术是通过计算机控制方法,按照指定路径将材料逐层沉积到基板上形成产品的加工方法。相比于传统铸造和机加工等方法,增材制造技术可用于快速制造复杂几何形状的构件,并可用于金属、陶瓷、聚合物、复合材料和生物材料等多种材料。在空间推进系统中应用较广的有激光选区熔化技术(SLM)、定向能量沉积技术(DED)、电子束熔化成型技术(EBM)、熔融沉积技术(FDM)和立体光固化成型技术(SLA)等,如图1所示。

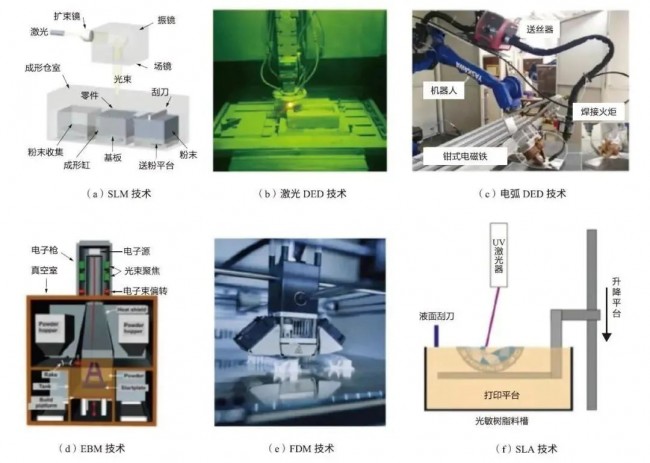

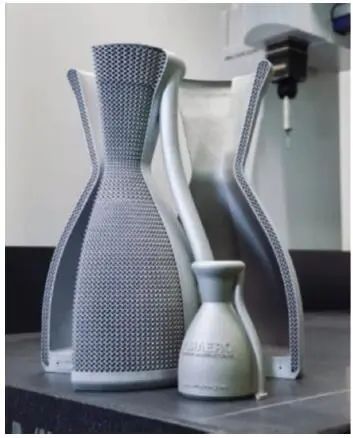

与传统铸造、锻压和机械加工等方式相比,增材制造技术具有材料利用率高、生产周期短、成型精度高及设计自由度高等优势。但是增材制造加工过程中会产生元素烧损,并且热应力较高,很容易产生裂纹等缺陷。伴随着增材制造在各个行业的推广应用,可用于增材制造的材料也极大丰富,金属材料包括钢、铝合金、钛合金和高温合金,并且在高熵合金方面也相继开发出性能优异的新材料,如图2(a)、(b)所示。而在陶瓷材料方面,美国休斯研究实验室(HRL)通过SLA技术制备的SiOC陶瓷可以承受1700℃的高温(见图2(c))。

空间推进系统是将化学能、电能、太阳能和核能等转化为喷射动能的技术,主要用于各类航天器轨道控制、姿态调整等。随着卫星快速组网、远地小行星探测的需求不断增多,空间探测进入快速发展时期,这对航天器尤其是空间推进系统的响应速度、经济性和可持续性提出了更高的要求。

虽然轻量化设计概念存在于诸多行业中,但在空间推进领域尤其重要,减少结构质量不仅可以提高有效载荷,而且针对旋转部件,还可以减少转动惯量,从而降低启动扭矩、制动扭矩和转动部件与轴之间的相互作用力矩等。目前太空探索任务成本已达到20000欧元/kg,减少结构载荷可以降低发射成本。

(一)国外现状

1.美国

早在2013年,美国就已开发出AMPS-H微型推进系统,将贮箱和燃烧室集成在一起,实现一体化成型,并在普罗维登斯推进实验室对发动机进行液流测试和持续16s的点火测试。同年,美国高校通过增材制造技术制备出立方星的电子设备,极大提升了研制效率。

NASA最早于2015年进行面向增材制造的立方星的组件设计,洛克达因公司(Aerojet Rocketdyne)分别设计了活塞罐和球形罐。其中活塞罐包括增材制造的罐体、推力室和支架,球形罐则减少了50%的零件数量,消除了焊缝,成本降低了70%,为低成本制造小型卫星提供了解决方案。NASA通过SLM方法制备了纯钨的具有复杂结构的推力器部件和细小的晶格结构,并可承受2300℃的高温。

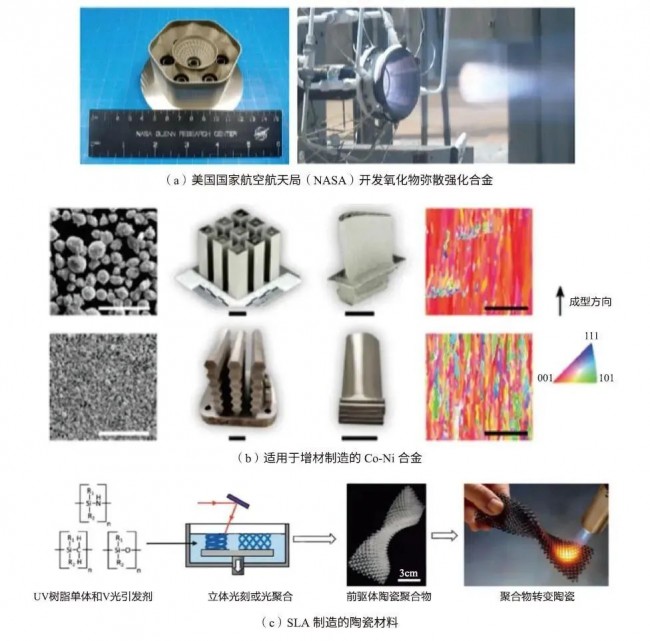

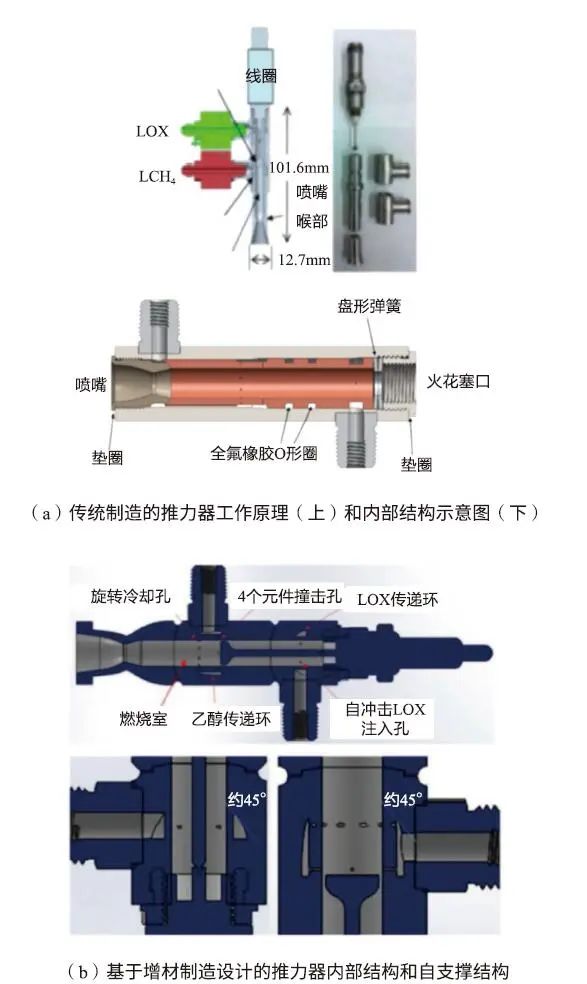

宾夕法尼亚大学Lunar Lion团队将增材制造方法用于月面着陆系统中双元发动机姿态控制系统的“铅笔”推力器开发中。如图3所示,传统推力器由12个单独零件组成,通过螺纹连接并焊在一起,在燃烧室中混合液氧和燃料,然后用安装在燃烧室另一端的火花塞点燃混合物。基于增材制造方法将“铅笔”推力器简化为三部分,并且充分考虑了支撑数量、成型方向等因素。经验证,加工时间缩短超过86%,零件数量减少33%,密封面数量减少了66%。

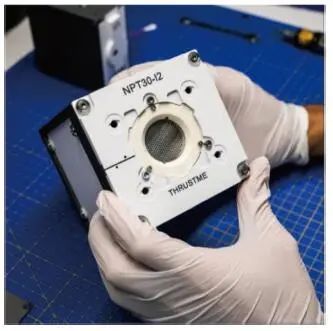

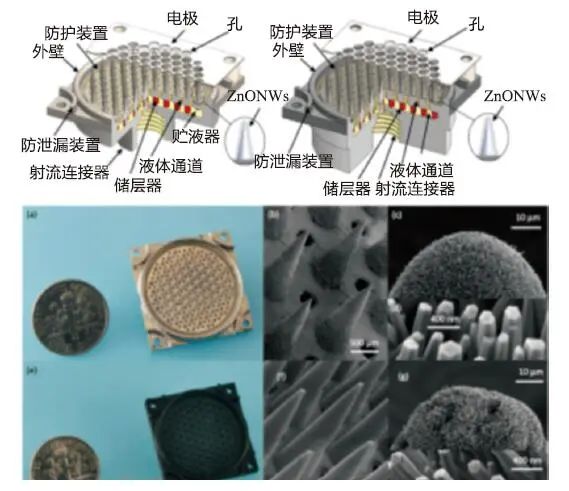

得克萨斯大学奥斯汀分校的得克萨斯航天器实验室开发了一种低温气体推力器,包含增材制造技术制备的推进剂管道、贮箱和喷嘴等部件,可产生60 mN的推力,用于立方星的姿态控制任务。Olano等人制造了小型化霍尔推力器,使用了SmCo永磁体,即使在高温下也能产生必要的磁场,并使用316不锈钢增材制造阳极,通过选择性激光熔化生产,其设计比传统技术更复杂。阳极设计显著影响推进剂分布,因此更复杂的增材制造制备的设备可以比传统制造更均匀地定制推进剂分布。Romei等人通过SLM方法制备了316L不锈钢高纵横比的薄壁同心加热管,用于电阻加热电推力器,如图4所示,验证了增材制造制备超高温多功能热交换器的工作性能,经测试,推力为(9.7±0.025)~(29.8±0.025)mN,比冲测量值为(80.11±1.22)s。2023年,ThrustMe公司选用3DCeram公司增材制造的陶瓷组件用于电推力器,从而提升研制效率,克服传统加工工艺中开模所需时间较长的问题。作为实现碘工质电推力器在轨工作的公司,ThrustMe公司对增材制造陶瓷材料进行了充分的评估,可以有效隔离和防止高压电气击穿,保障电推力器的使用性能(见图5)。麻省理工学院的研究人员开发出全增材制造的纳米电喷推力器,采用氧化锌纳米线的水热生长工艺制造而成,可释放出纯净的离子流,比同类电喷推力器拥有更高的比冲,用于微型卫星的动力系统,如图6所示。

NASA宇宙飞船与辅助推进系统分部在2016年通过增材制造方法成功制备了立方体贮箱,测试爆破压力超过了1600Pa,安全系数为5,达到了设计要求:设计压力为400Pa,爆炸系数为4。在基于增材制造的研制过程中,设计人员将燃料管道变为侧壁的流道,从而制备出具有整体式流道的推进剂贮箱,避免了开孔再封堵等步骤,有助于减少结构质量。目前NASA正在对1N推力器进行改进,以充分发挥增材制造的优势。

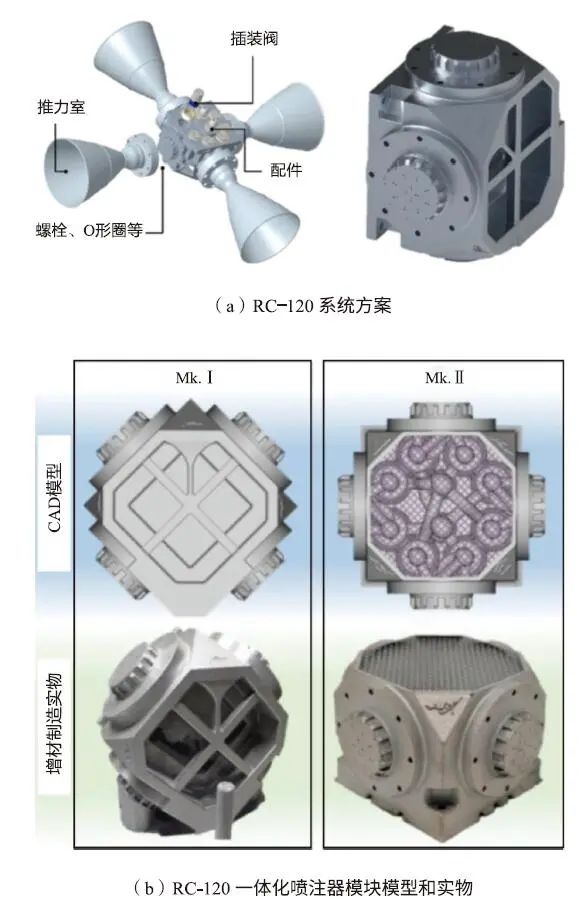

Aerojet Rocketdyne公司将增材制造与推力可扩展的自流式MON-25推进技术相结合,将多个推力器集成到一个模块的反作用控制系统中,如图7所示,RC-120是基于ISE-100推力器改进的适合增材制造的型号,采用SLM方法制备一体化喷注器模块和推力室身部,相比于传统加工的推力器,虽然损失了20~50s的比冲,但是成本降低了70%。

2023年1月3日,搭乘“猎鹰”9火箭的“轨道器”(Orbiter)太空拖船顺利发射,其发动机推力室采用了增材制造技术制备的镍基高温合金构件,大幅降低成本的同时,提高了一体化程度,缩短了研制周期。2023年,NASA在RAMFIRE项目中与Elemntum 3D公司合作,采用A6061-RAM2材料,通过增材制造方法成功制备并测试了新型铝合金火箭发动机喷管(见图8),累计运行近10min,实验结果表明其可以承受月面着陆器规模发动机的热、结构和压力负载。

2.其他国家或地区

欧空局与澳大利亚Monash大学联合开展轻质小推力火箭发动机的研制工作,如图9所示,发动机身部带有随形冷却夹心结构,与传统冷却槽道相比,接触面积更大,热交换效果更好,可以有效降低结构质量。欧洲探索公司与阿联酋LEAP71公司于2023年开始在空间发动机领域展开合作,利用计算工程模型,通过自适应边界条件和参数(推进剂类型、推力等),进行创成式设计,并通过迭代优化,快速得到发动机原型,如图10所示。

(二)我国现状

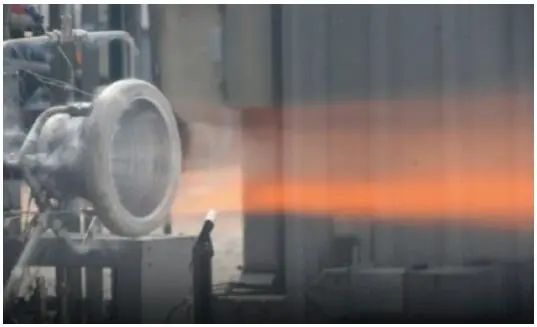

目前空间推进系统主要采用冷气推进、化学推进和电推进等方式,其中化学推进可分为单组元和双组元。近年来,远地小行星探测等空间任务持续推进,对发动机的长寿命和可靠性提出了更高的要求,上海空间推进研究所先后进行了5000N、15000N和20000N火箭发动机再生冷却身部的攻关工作,图11为5000N发动机再生冷却身部实物及试车照片。图12为15000N火箭发动机实物及点火试车图片,经地面热试车和高空模拟热试车验证,单次连续最长工作时间达到100s,真空比冲为315.3s,达到相同系统参数下国际先进水平。如图13所示,20000N液氧甲烷轨控发动机采用增材制造技术制备了一体化推力室,并完成多次热试车考核,真空比冲达到3560Ns/kg。

图12 15000N发动机再生冷却身部结构及地面点火试验图片

图12 15000N发动机再生冷却身部结构及地面点火试验图片

在电推力器方面,上海空间推进研究所通过SLM技术成功制备了80mN电推力器阳极,并进行了氙气工质试车考核,累计点火6h55min,推力符合设计要求,如图14所示。

星河动力(北京)空间科技有限公司研制的“谷神星”一号商业运载火箭中,四级采用了增材制造的轨控发动机,如图15所示,为我国首次完全采用增材制造方案的轨控发动机。

在空间推进领域,增材制造面临诸多挑战,主要有以下几个方面:

(1)增材制造技术制备的构件与传统铸、锻、机加工的构件在内部组织和力学性能等方面有显著不同,尤其是缺陷,其尺寸较小,但是层间微裂纹很容易扩展成为宏观裂纹。目前的CT和X射线检测精度有限,而且受限于结构尺寸,亟须开发更适用于增材制造构件内部缺陷检测的设备和技术。空间推进领域构件经常处于高温和交变载荷的作用下,内部的缺陷很容易成为裂纹源,发生疲劳失效的风险较大。

(2)空间推进领域尤其是喷注器等关重件对多余物防控和流阻要求较高,目前增材制造的特征分辨率和表面粗糙度尚未达到精密制造的要求,这不仅需要提升增材制造的成型精度和致密度,更需要开发合适的后处理方法(化铣、电化学抛光、磨粒流等),才能更有效地运用增材制造技术。

(3)增材制造在减重方面具有得天独厚的优势,尤其是复杂的点阵结构可以通过增材制造方法成型,但是空间推进系统需要经受振动、冲击、高低温等复杂的热/力环境,点阵结构缺少相关的试验数据。此外,由于点阵结构尺寸较小,仿真计算工作量较大,精度较低,需要进行合理的数据处理并配合验证手段,提高增材制造点阵结构在空间推进系统应用的可靠性。

近年来,空间推进系统对可重复使用、轻量化及长时间服役等方面提出了更高的要求,增材制造技术在一体化、模块化和轻量化等方面的优势使其在空间推进领域的应用中迎来了新机遇。

(1)空间推进系统中的复杂构件越来越多地采用增材制造技术,在保证使用性能的同时,降低结构质量,缩小体积,并且极大提高了研制效率。此外,增材制造技术也为结构功能一体设计和制造提供了更大的自由度,可以通过结构及材料的优化设计提高能量吸收、传热及承载能力。

(2)空间推进领域的部分构件需要较高的高温强度、良好的绝缘性及耐磨性等,虽然陶瓷等材料满足要求,但是传统加工难度大,成品率低。增材制造技术也为陶瓷等材料的制备提供了新的途径,由于其高精度和高致密度成型特点,在陶瓷等新材料的制备方面具备较大潜力。

(3)增材制造技术为空间推进系统的在轨维护提供了可能性,目前聚合物已经可以在太空中进行增材制造,未来金属和陶瓷材料的增材制造实现后可用于在轨替换零件等工作。