作 者:曲博扬,于瑞龙,陈天赐,李乔磊,李昂,刘伟,刘西河,岳新艳,梁静静,李金国

单 位:中国科学院金属研究所

引用格式: Qu B Y, Yu R L, Chen T C, et al. Mitigating anisotropy of vat photopolymerization 3D printing Al2O3-based ceramic cores through zircon addition. China Foundry, 2025, 22: 592-602. https://doi.org/10.1007/s41230-025-5001-5

研究背景

空心涡轮叶片是航空发动机的关键部件,其内部复杂的冷却流道可显著提高叶片的耐温能力。叶片内部的冷却流道是通过陶瓷型芯精密铸造成型的。陶瓷型芯传统的热注射成型工艺制备简单结构陶瓷型芯时生产效率高、产品一致性好,被广泛应用,但在制备复杂结构或定制陶瓷型芯时面临巨大的挑战。光固化3D打印技术因其无模具、成形自由度高等优点,为制备复杂结构陶瓷型芯提供了一种新的选择。由于Al2O3熔点高、难烧结,光固化增材制造Al2O3陶瓷型芯面临强度低和烧结收缩大的瓶颈问题,限制了其在工业上的广泛应用。锆石具有优良的高温强度和促进烧结的特性,有望改善光固化增材制造Al2O3陶瓷型芯面临的难题。为此,本研究在陶瓷型芯中引入锆石,旨在制备高强度和较高开孔隙率的Al2O3基陶瓷型芯。

内容摘要

本研究以Al2O3粉末为基体材料,深入研究了锆石含量对Al2O3基陶瓷型芯的烧结收缩率、开孔率、抗弯强度等性能的影响。分析了锆石分布对型芯各向异性烧结收缩的影响机理,从热力学和动力学两个方面探讨了锆石分解后原位生成的莫来石对陶瓷型芯的强化机理。通过对陶瓷型芯性能的综合评价,锆石含量为 15vol.%的 Al2O3 基陶瓷型芯表现出性能。与未添加锆石的型芯样品相比,锆石含量为 15vol.%的 Al2O3基陶瓷型芯在 25 °C 时的抗弯强度从 14.80 MPa 提高到 61.54 MPa,提高了 315.8%;1500 °C 时从 4.91 MPa 提高到 11.59 MPa,提高了 136.0%。Z轴收缩率降低21%,较好地改善了 3D 打印Al2O3基陶瓷型芯烧结收缩的各向异性。锆石分解原位形成的 ZrO2 相和莫来石相,提高了Al2O3基陶瓷型芯的综合性能。通过光固化3D 打印成功制备了高性能的Al2O3基陶瓷型芯,有望促进光固化增材制造技术在复杂结构陶瓷型芯领域的工业化应用。

研究方法

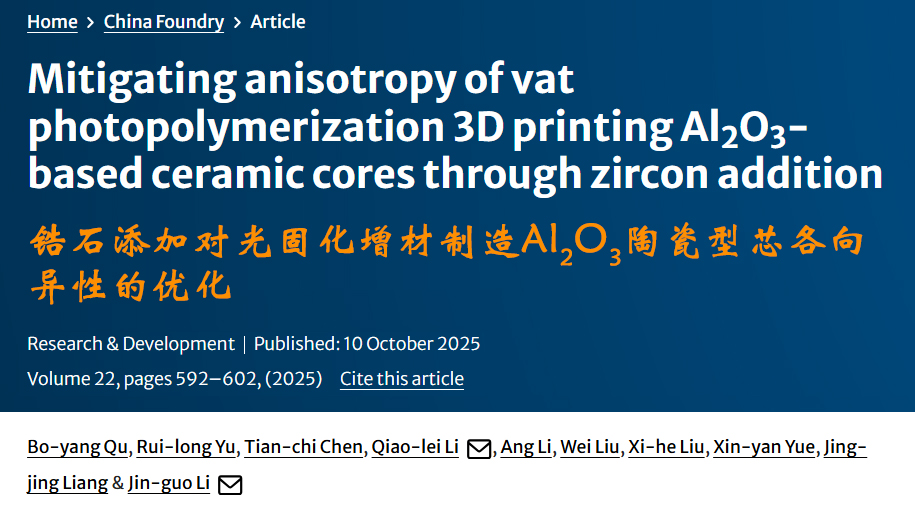

陶瓷型芯试样的制备过程包括浆料制备、固化成型、脱脂和烧结(如图1所示)。陶瓷浆料由55vol.%的固相陶瓷粉末和45vol.%的液态光敏树脂组成。陶瓷粉末由过筛的Al2O3(D50)=14.5 μm)和锆石(D50=19.0 μm)组成。首先将光敏树脂、分散剂按既定比例混合,制备成液相组分;随后,将液相和氧化铝、锆石粉末混合并搅拌,再将混合浆料置于球磨罐中进行球磨;经过真空消泡后,用光固化3D打印机逐层成形得到陶瓷型芯素坯,将素坯表面多余的浆料清洗后,置于阴凉处自然干燥。最后,将素坯埋在100 μm刚玉砂中,在马弗炉中以500 °C的温度脱脂1小时,在1400 °C空气中烧结6小时,最后随炉冷却至室温得到陶瓷型芯。

图1 锆石增强Al2O3陶瓷型芯的制备工艺示意图

图1 锆石增强Al2O3陶瓷型芯的制备工艺示意图

结果和讨论

(1) 显微组织及物相组成

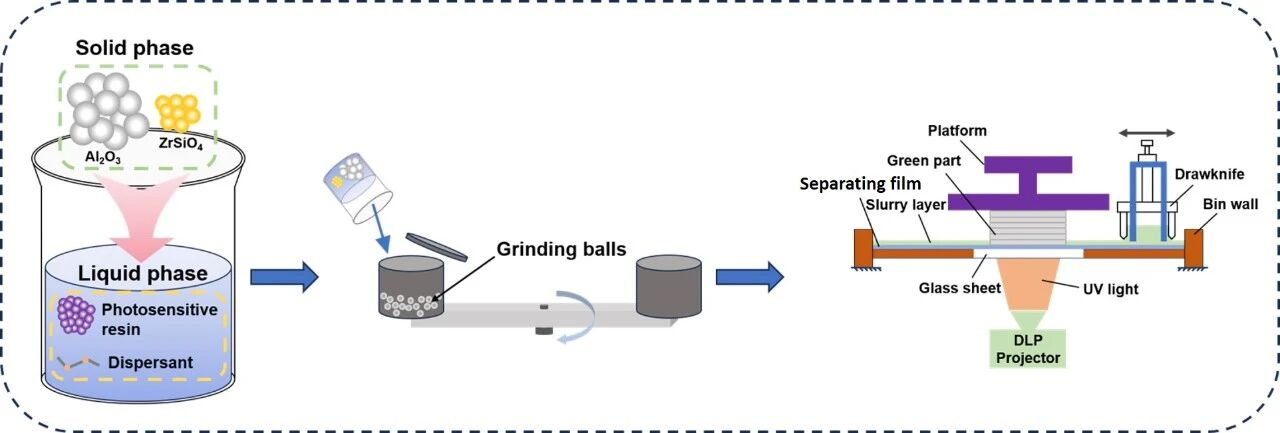

图2(a,b)显示了20vol.%锆英石的Al2O3基陶瓷型芯样品的微观组织,其中可以清楚地观察到锆英石颗粒在微观结构中呈现层状分布。图2(c)显示了3D打印陶瓷型芯样品的陶瓷颗粒分布规律的示意图。陶瓷颗粒的分布受粉末粒径的影响,大尺寸的锆英石颗粒主要集中在片层内部,而小尺寸的锆英石和Al2O3颗粒主要集中在片层的界面。

图2 20vol.%锆英石的Al2O3陶瓷型芯样品的微观组织:(a, b)陶瓷型芯样品的微观结构;(c)陶瓷颗粒的分布示意图

图2 20vol.%锆英石的Al2O3陶瓷型芯样品的微观组织:(a, b)陶瓷型芯样品的微观结构;(c)陶瓷颗粒的分布示意图

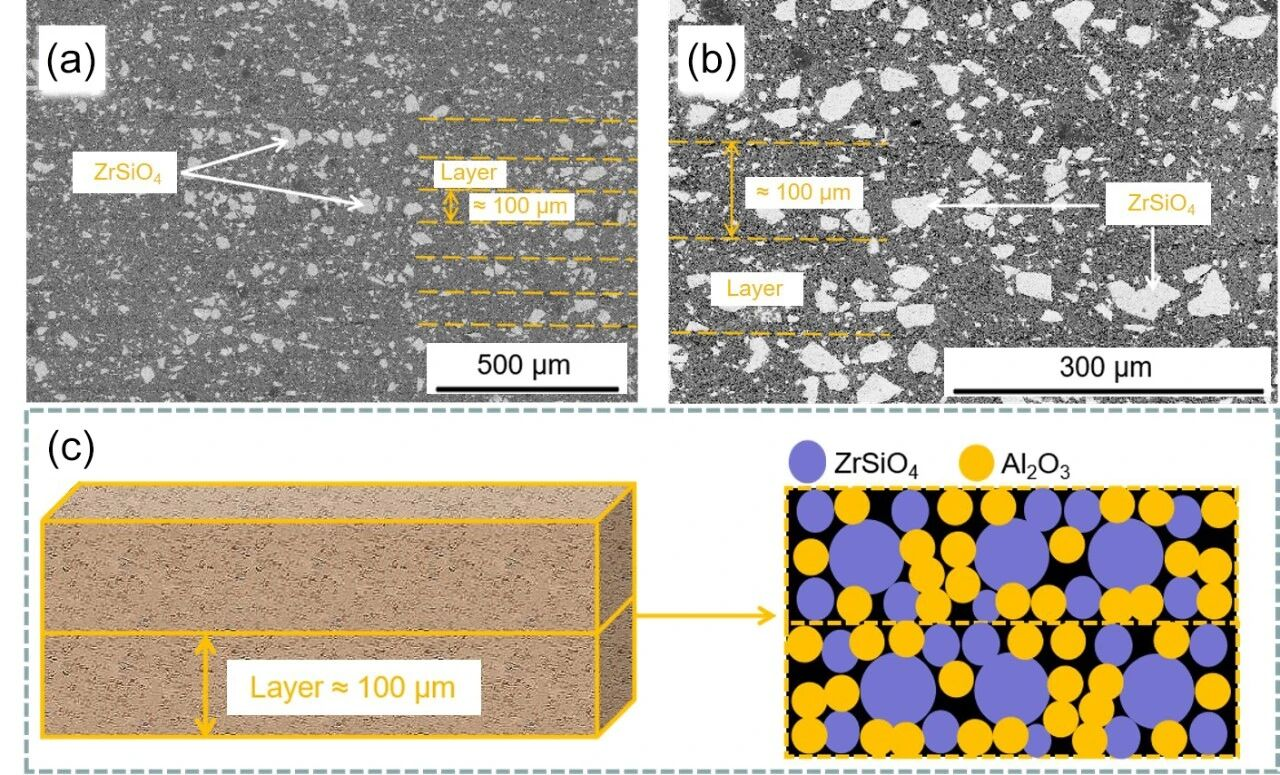

图3显示了不同锆英石含量的陶瓷型芯样品的微观组织。在1400 °C烧结的过程中锆英石发生明显的分解现象。锆英石分布Al2O3颗粒之间,阻碍了Al2O3颗粒的烧结。如图4(a,b)所示,锆英石含量较低时难以观察到陶瓷型芯的分解现象,几乎观察不到ZrO2。当锆石含量升高时,锆英石颗粒的分解现象明显,生成大量分布在Al2O3颗粒周围的亚微米级ZrO2,如图3(c,d)所示。随着锆英石的分解,生成的SiO2促进了Al2O3颗粒的烧结。

图3 不同锆英石含量的Al2O3陶瓷型芯样品的微观组织: (a) 5vol.%; (b) 10vol.%; (c) 15vol.%; (d) 20vol.%

图3 不同锆英石含量的Al2O3陶瓷型芯样品的微观组织: (a) 5vol.%; (b) 10vol.%; (c) 15vol.%; (d) 20vol.%

(2)机械性能

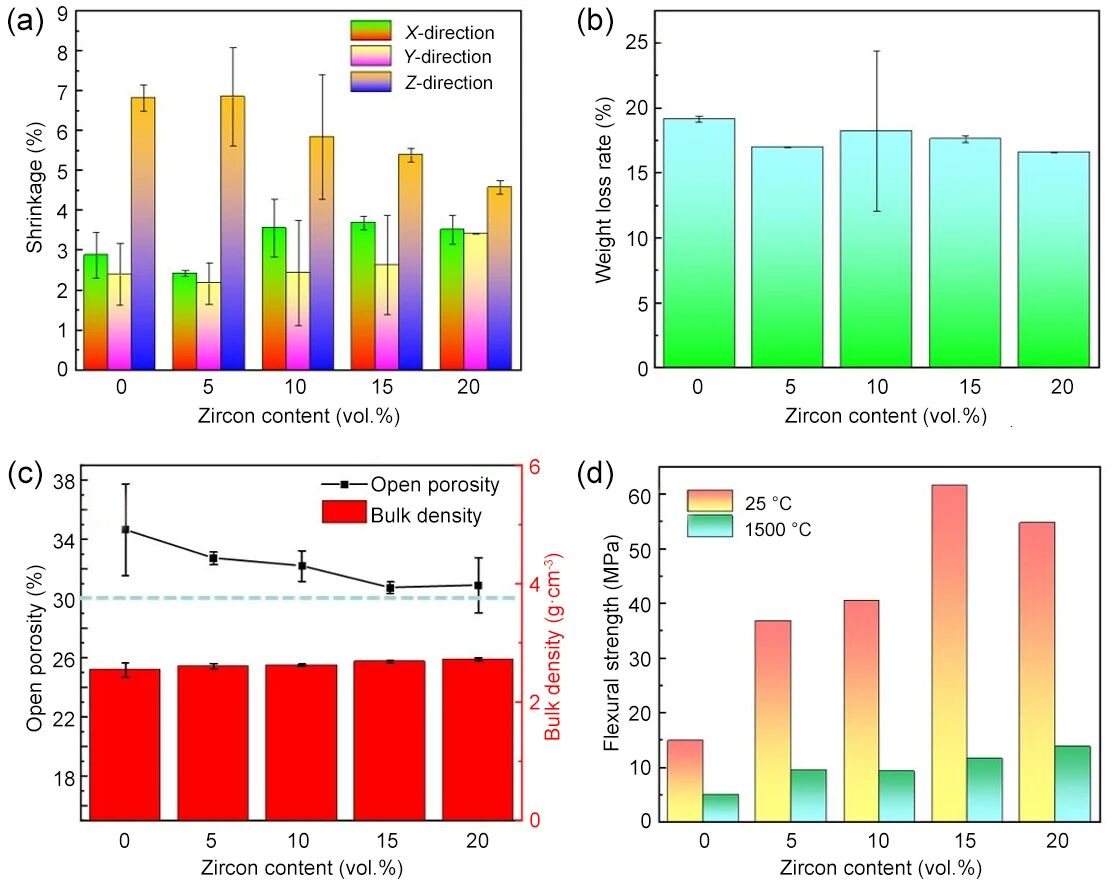

如图4显示了不同锆英石含量的Al2O3陶瓷型芯的性能。烧结过程中陶瓷型芯在X方向和Y方向均发生了一定程度的收缩,但烧结收缩均小于2%,而Z方向烧结收缩较大,这是由于光固化3D打印在Z轴方向上的逐层叠加,叠加层界面组织和缺陷导致了烧结收缩的差异。但随着锆英石含量的增加,Z轴的烧结收缩率呈现减小的趋势。界面处分布着较小尺寸的锆英石颗粒,由锆石形成的ZrO2填充了型芯内部的界面颗粒,阻碍了Al2O3颗粒的烧结,从而减小了Z轴的收缩。随着锆石添加量的增加,烧结损失率与体积密度差异不大,而常温抗折强度由14.95 MPa急剧增加到61.54 MPa。这是由于随着锆英石含量的增加,其分解产生的亚微米级ZrO2和SiO2的量增加,促进了烧结,提高了型芯的抗弯强度,排出了孔隙,减弱了型芯的分层现象。在烧结过程中SiO2与Al2O3反应生成高温稳定的莫来石相,具有良好的高温强化作用。

图4 不同锆英石含量的Al2O3陶瓷型芯的性能: (a) 收缩率; (b) 脱脂-烧结重量损失率; (c) 开气孔率和体积密度; (d) 抗弯强度

图4 不同锆英石含量的Al2O3陶瓷型芯的性能: (a) 收缩率; (b) 脱脂-烧结重量损失率; (c) 开气孔率和体积密度; (d) 抗弯强度

(3)强化机制

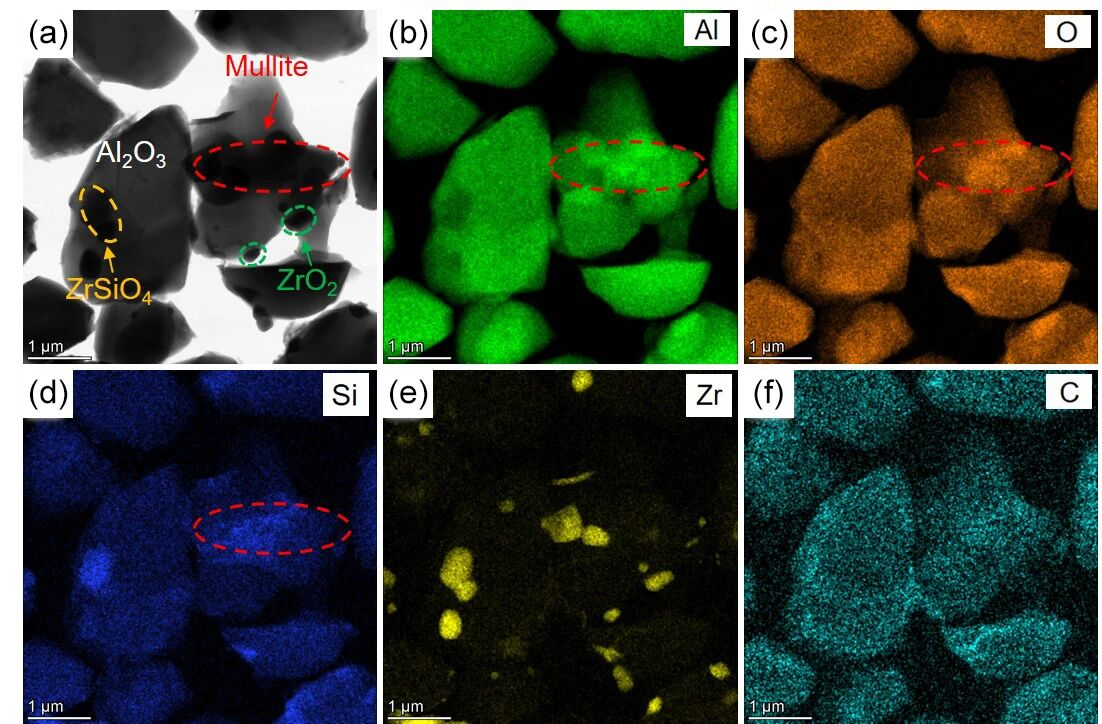

图5显示了锆英石含量为15vol.%的Al2O3陶瓷型芯样品的TEM分析结果。图5(a)显示了高倍率的亮场图像。富硅区和富锆区部分重合,颗粒粒径约为1 μm,表明烧结后颗粒尺寸减小,但未完全分解。富锆区呈网状分布,锆英石分解生成的ZrO2颗粒粒径小于1 μm,与Al2O3颗粒表面结合,形成相互连接的网络,包裹在Al2O3颗粒表面。这增强了Al2O3颗粒之间的结合强度,从而增加了样品的抗弯强度,并减小了孔隙率。结合图5(b-d)发现部分Al元素扩散到SiO2中,达到莫来石成核条件,在Al2O3颗粒表面形成纳米莫来石。SiO2的粘性流动促进了Al2O3颗粒、锆英石颗粒和纳米ZrO2颗粒之间的烧结,从而提高了型芯的强度。

图5 15vol.%锆英石Al2O3陶瓷型芯的TEM分析结果(a)和元素分布情况(b-f)

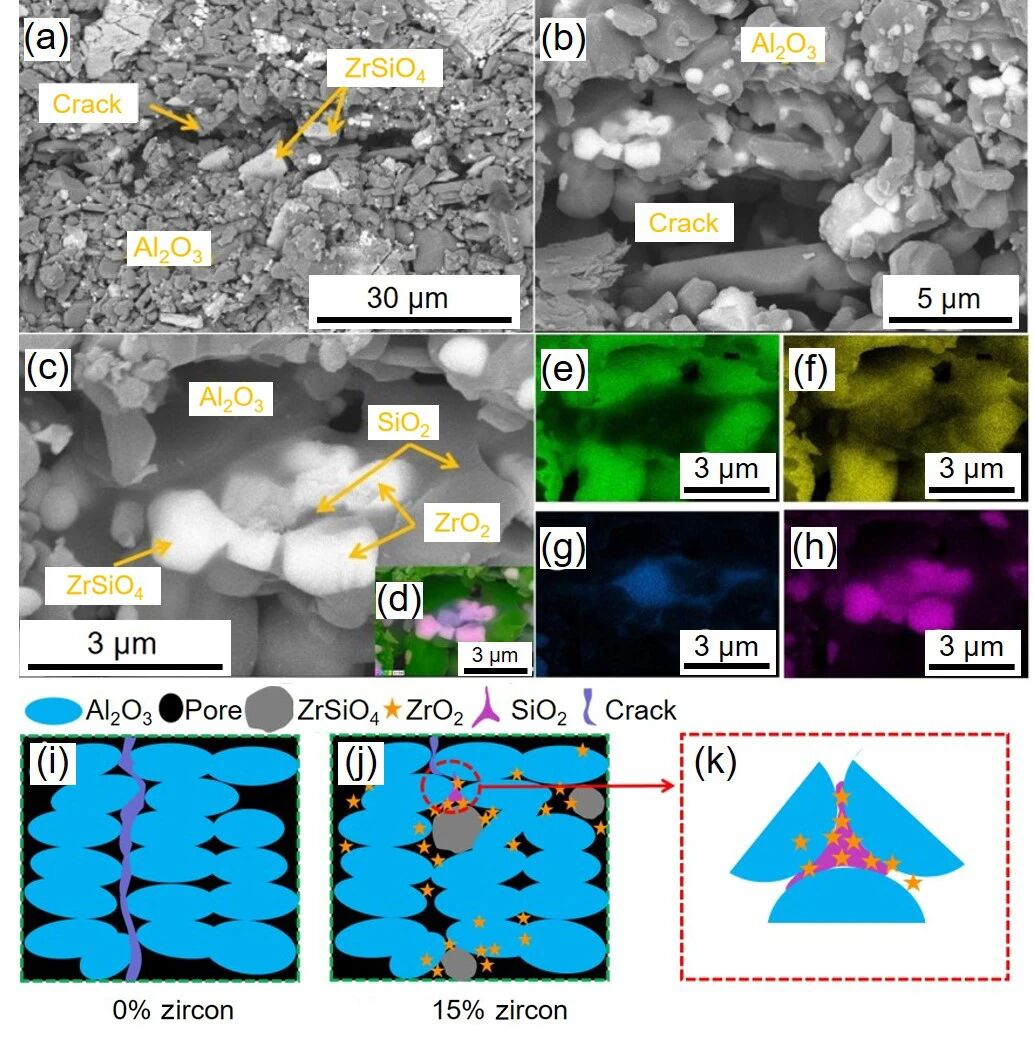

图6显示了抗弯强度测试后陶瓷型芯样品的断口形貌。陶瓷型芯样品断口不规则,陶瓷颗粒内部无明显裂纹,这证明裂纹主要沿着两个颗粒之间的界面扩展(图6(a,b))。在图6(c)中,由锆英石颗粒分解形成的Al2O3颗粒表面附着ZrO2颗粒。同时,在Al2O3颗粒和ZrO2颗粒之间填充了SiO2颗粒,SiO2成为了颗粒间的烧结颈。图6(i-k)是陶瓷样品中裂纹扩展行为的示意图。加入的锆英石部分分解形成ZrO2和SiO2,促进了陶瓷颗粒之间的烧结,从而抑制了裂纹的扩展,提高了型芯的强度。

图6 抗弯强度测试后陶瓷型芯样品的断口形貌(a-c),元素分布(d-h)以及裂纹扩展行为示意图(i-k)

结论

本研究通过光固化3D打印技术制备了不同锆英石含量的Al2O3陶瓷型芯样品,研究了锆英石含量对Al2O3陶瓷型芯的影响机制。结果表明,随着锆英石含量从5vol.%增加到20vol.%,陶瓷型芯样品的X、Y方向烧结收缩率总体呈上升趋势,而Z方向的烧结收缩率呈下降趋势,从而减小了陶瓷型芯的烧结收缩各向异性。在1400 ℃烧结过程中,锆石分解生成了ZrO2和SiO2相,SiO2相促进打印层界面Al2O3颗粒的烧结,弱化了光固化3D打印陶瓷型芯的打印层界面,提高了Al2O3陶瓷型芯的综合性能。当锆英石含量为15vol.%时,Al2O3陶瓷型芯的综合性能。气孔率为30.75%,25 °C的抗弯强度为61.54 MPa,1500 °C的抗弯强度为11.59 MPa。

通讯作者简介

李金国,中国科学院金属研究所二级研究员,特聘核心研究员,博士生导师,中国科学院金属研究所高温结构材料研究部副主任,中国科学院太空制造重点实验室副主任,国家科技创新领军人才,高温合金材料设计与工程应用国防科技创新团队带头人,国家06专项高温合金增材制造产品技术负责人,十三五国家重点研发计划项目和国家两机专项基础研究项目首席。已主持和参与国家自然基金面上和重点项目、大飞机材料专项、国家重点研发计划、国家863、国家973、国家部委配套等项目30 余项。主要针对我国航空发动机涡轮叶片材料及制备技术中存在的瓶颈问题,开展先进高温合金材料设计与制备研究。获辽宁省技术发明一等奖和中国产学研合作创新成果一等奖等7项奖励。发表论文240 余篇,申请和授权专利140 余项,编制标准10 余项。

CHINA FOUNDRY相关推荐

上海大学任忠鸣教授团队:最终烧结温度对立体光刻增材制造纳米ZrO2增强SiO2基陶瓷型芯性能的影响