作 者:李翔,苏海军,董栋,姜浩,马雅文,申仲琳,郭一 诺,张云,张卓,郭敏

单 位:西北工业大学

引用格式: Li X, Su H J, Dong D, et al. Vat photopolymerization 3D printing of ceramic cores: Advances, challenges, and prospects. China Foundry, 2025, 22(5): 493-506. https://doi.org/10.1007/s41230-025-4240-9

研 究 背 景

陶瓷型芯通常用于熔模铸造中复杂构件的内腔结构成形。用于航空发动机涡轮叶片的陶瓷型芯因其结构复杂性和极高的综合性能要求,代表了陶瓷型芯制备技术的水平。为提升航空航天发动机的推重比,陶瓷型芯面临日益增加的结构复杂化和性能综合化的挑战。光固化(Vat photopolymerization, VPP)陶瓷3D打印技术凭借其无模化和制造柔性等优势,在复杂结构构件制备领域展现出显著优势。然而,将VPP 3D打印技术应用于复杂结构陶瓷型芯的制备仍面临显著挑战。这些挑战主要源于VPP打印工艺要求与陶瓷型芯综合性能需求之间的矛盾,在模型结构优化、成分设计、高性能浆料制备以及打印、脱脂和烧结工艺优化等方面亟需系统梳理与突破。

摘 要

为满足航空发动机快速发展的需求,陶瓷型芯的结构与性能要求日益严苛。VPP 3D打印技术因其无需模具、制造灵活等优势,在制备具有复杂结构的陶瓷型芯方面展现出巨大潜力。目前,针对浆料制备、打印工艺优化以及脱脂与烧结方案改进等方面已开展了大量研究。本文综述了光固化3D打印陶瓷型芯的最新进展,重点聚焦于层状结构与各向异性、缺陷抑制、成形精度与表面质量等问题,并指出了该领域当前面临的主要挑战,最后分析了光固化3D打印陶瓷型芯的发展趋势。

内容介绍

1. 层状结构与各向异性

浆料中粉体沉降可能是层状结构形成的重要原因。浆料中的陶瓷粉体会在短时间内沉降,进而在打印过程中造成层间间隙。然而,不同粒径粉体的沉降速率差异以及浆料分散稳定性不同会导致不同的层间间隙,可设计更多实验直接验证该原因。

打印工艺对层状结构的形成具有重要影响。打印过程中刮刀与浆料的相互作用通过改变颗粒分布而显著影响层状结构。此外,固化深度对层状结构有显著影响,较低的固化深度不足以保证充分的层间连接,导致明显分层;随着固化深度增加,入射光可增强当前层与下一层之间的连接。

除粉体研究外,固化行为的不连续性也是层状结构形成的重要原因。陶瓷浆料沿打印方向的固化程度呈梯度分布,靠近光源入射面的浆料表面固化程度,随着光深入浆料,固化程度逐渐降低。此外,层间连接依赖于后一层对前一层的再固化,这也是层状结构形成的重要原因。

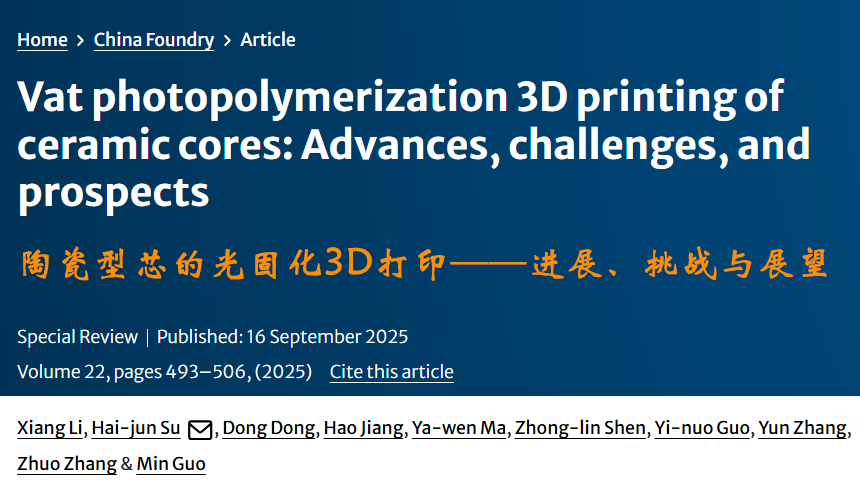

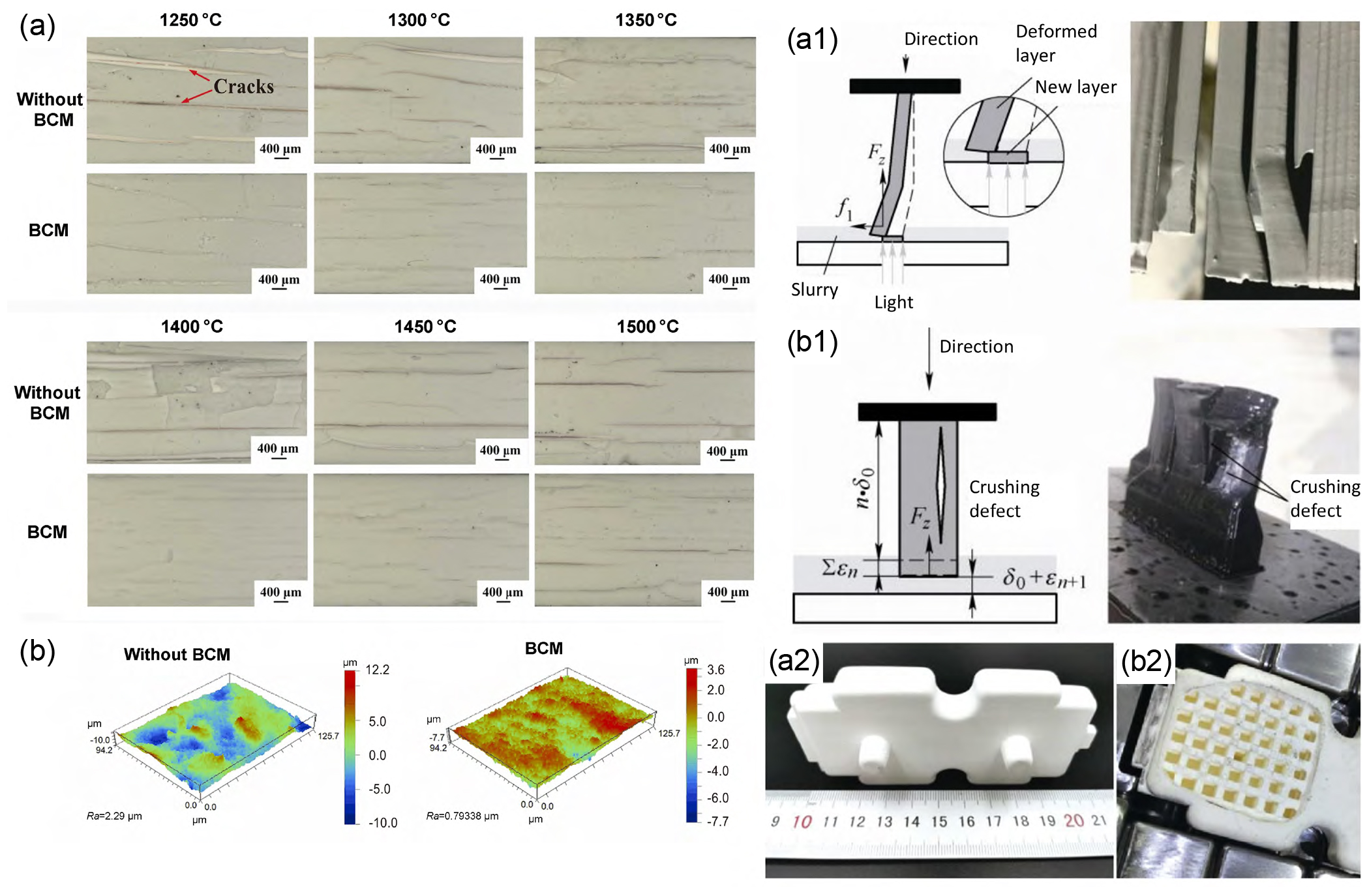

图1 (a)素坯表面形貌;(b)为(a)的局部放大图;(c)为(a)的表面形貌图;(d)层状结构形成示意图。(a1)铺料过程中陶瓷型芯浆料流动模拟;不同烧结温度下陶瓷型芯样品的微纳CT结果:(b1)1150 ℃,(c1)1200 ℃,(d1)1250 ℃,(e1)1300 ℃;(a2)不同铺层厚度下的流速;不同打印层厚的微纳CT结果:(b2)50 μm,(c2)100 μm,(d2)150 μm,(e2)200 μm

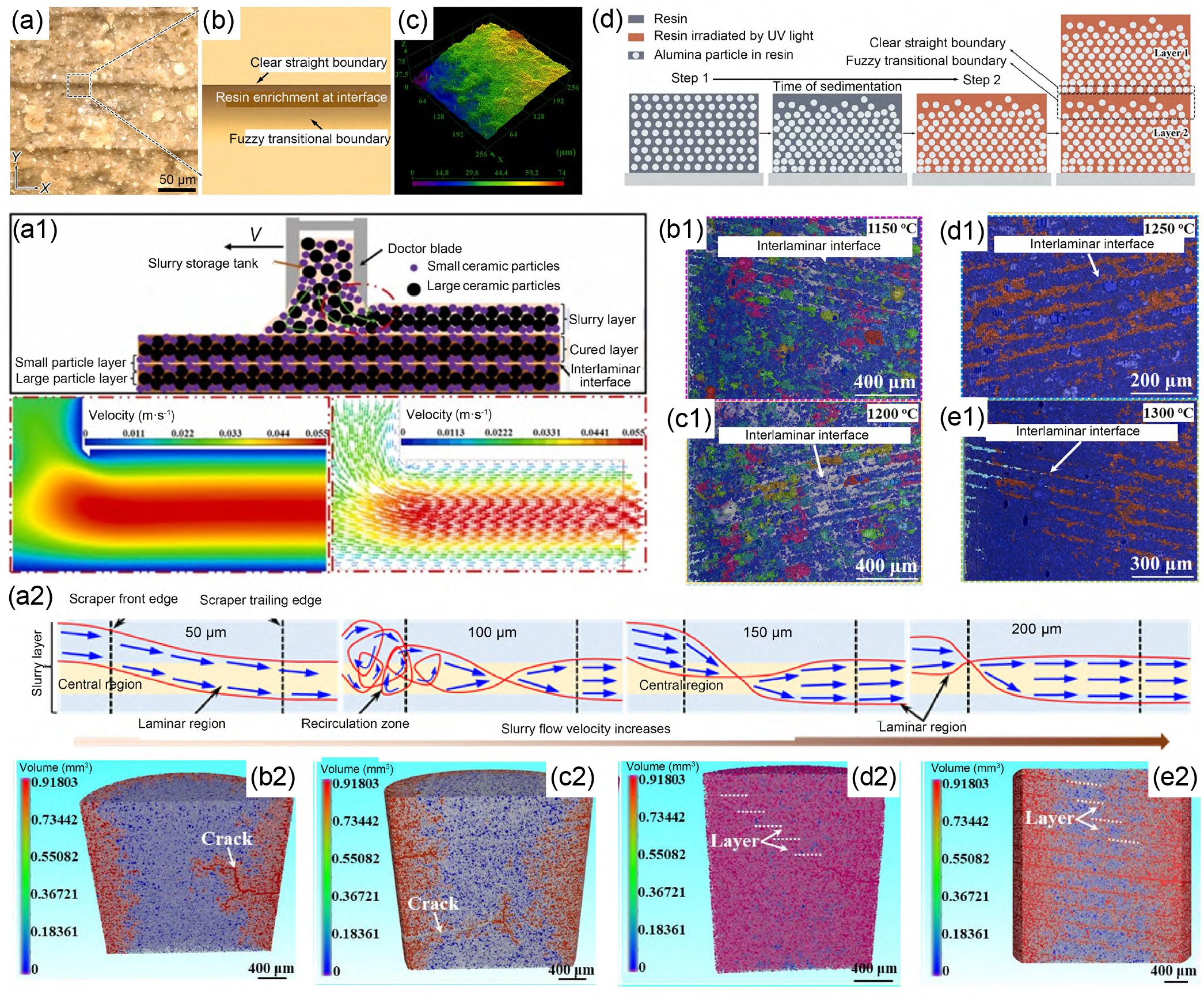

图2 不同固化深度下烧结陶瓷型芯样品的微观结构:(a)80 μm,(b)100 μm,(c)150 μm,(d)200 μm;不同固化深度样品表面形貌:(a1)80 μm,(b1)100 μm,(c1)150 μm,(d1)200 μm;固化深度150 μm的烧结陶瓷型芯样品:(e–f)不同表面,(g–i)对应微观结构及局部放大图

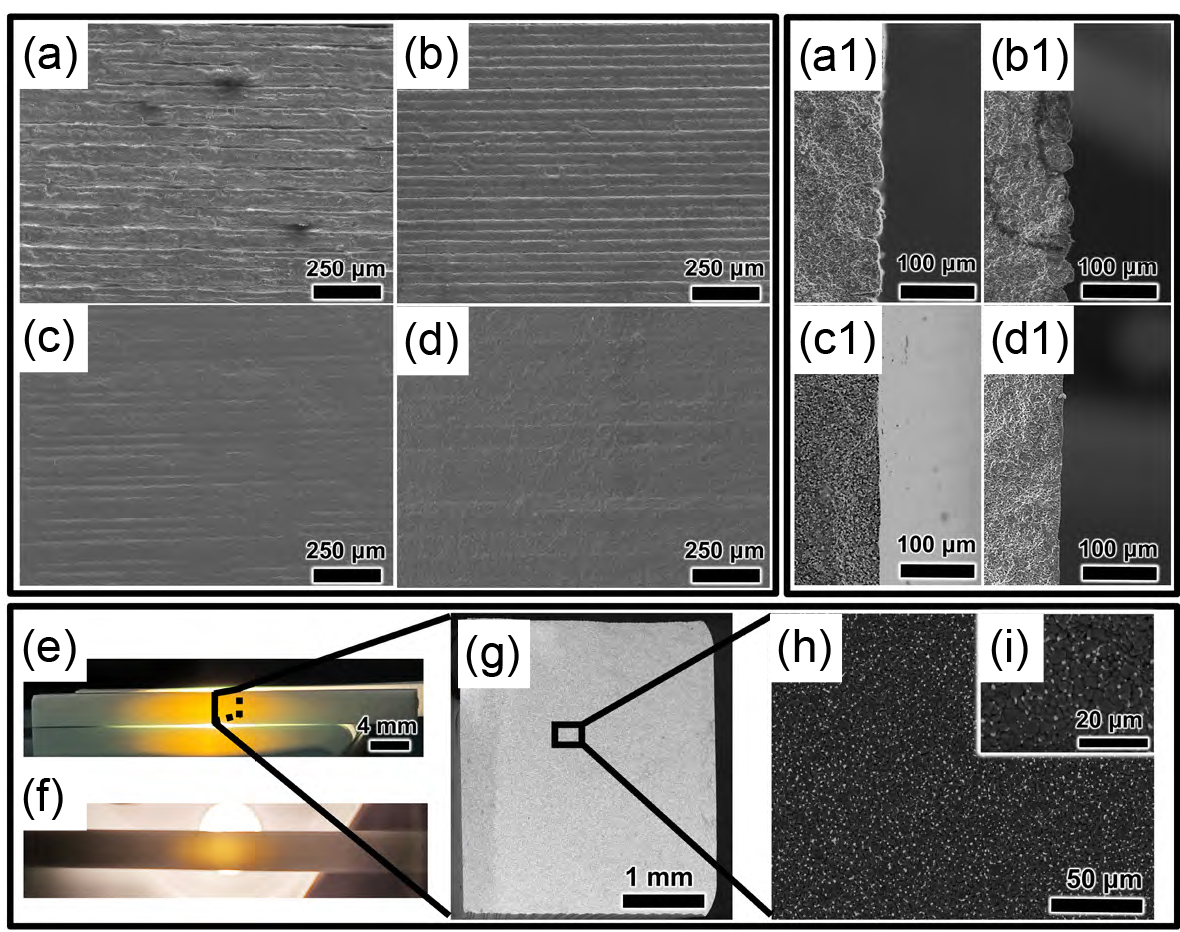

VPP 3D打印陶瓷型芯的层状结构是微观结构各向性的体现,在大多数情况下,该结构会在烧结样品中保留并表现出性能各向异性。力学各向异性的抑制主要聚焦于粉体设计,可分为两方面:一是通过提高粉体烧结活性促进颗粒重排;二是通过添加剂补偿层间间隙。这些方法也为层状结构成因提供了佐证。然而,层状结构的成因仍需进一步探索,更重要的是,层状结构的抑制策略仍有待深入发展。

图3(a)不同打印方向示意图;不同Al含量陶瓷型芯断口微观结构:(a1)0%,(b1)2.5%,(c1)7.5%,(d1)10%;(e1)陶瓷型芯抗弯强度及σV/σH比值。不同粒径陶瓷型芯断口微观结构:(a2)35 μm,(b2)25 μm,(c2)14 μm,(d2)5 μm;(e2)抗弯强度及σV/σH比值

2. 光固化3D打印陶瓷型芯的缺陷

VPP 3D打印陶瓷型芯的主要缺陷是层间结合不良引起的层状裂纹,该缺陷与浆料性能、成形参数、脱脂与烧结工艺密切相关。实现良好层间结合是减少层状裂纹的关键,而浆料组成与成形工艺对此具有决定性影响。除层状裂纹外,烧结裂纹主要集中在二氧化硅基陶瓷型芯中,其主因是方石英相变引起;相比之下,氧化铝基陶瓷型芯烧结后主晶相为α-Al₂O₃,无复杂相变裂纹。当然,复杂结构部件在烧结过程中的变形开裂问题,对两类陶瓷型芯均需深入研究。

除裂纹外,打印过程中出现的固化层错与坍塌等缺陷也需深入研究。这些缺陷涉及浆料的固化能力与固化收缩、生坯力学性能以及成形方式(自上而下或自下而上)等因素,是限制VPP 3D打印陶瓷型芯应用的关键制约因素。

图4 (a)埋烧法(BCM)与非BCM下不同烧结温度陶瓷型芯横截面;(b)1300 °C烧结下BCM与非BCM陶瓷型芯三维表面形貌;(a1)固化缺陷示意图;(b1)坍塌缺陷示意图;(a2)空心型芯外表面;(b2)带点阵结构的空腔内表面

图4 (a)埋烧法(BCM)与非BCM下不同烧结温度陶瓷型芯横截面;(b)1300 °C烧结下BCM与非BCM陶瓷型芯三维表面形貌;(a1)固化缺陷示意图;(b1)坍塌缺陷示意图;(a2)空心型芯外表面;(b2)带点阵结构的空腔内表面

3. 成形精度与表面质量

在各类陶瓷增材制造技术中,VPP 3D打印具有的理论成形精度与表面质量。然而,在实际打印过程中,诸多因素会阻碍陶瓷型芯的成形精度与表面质量。

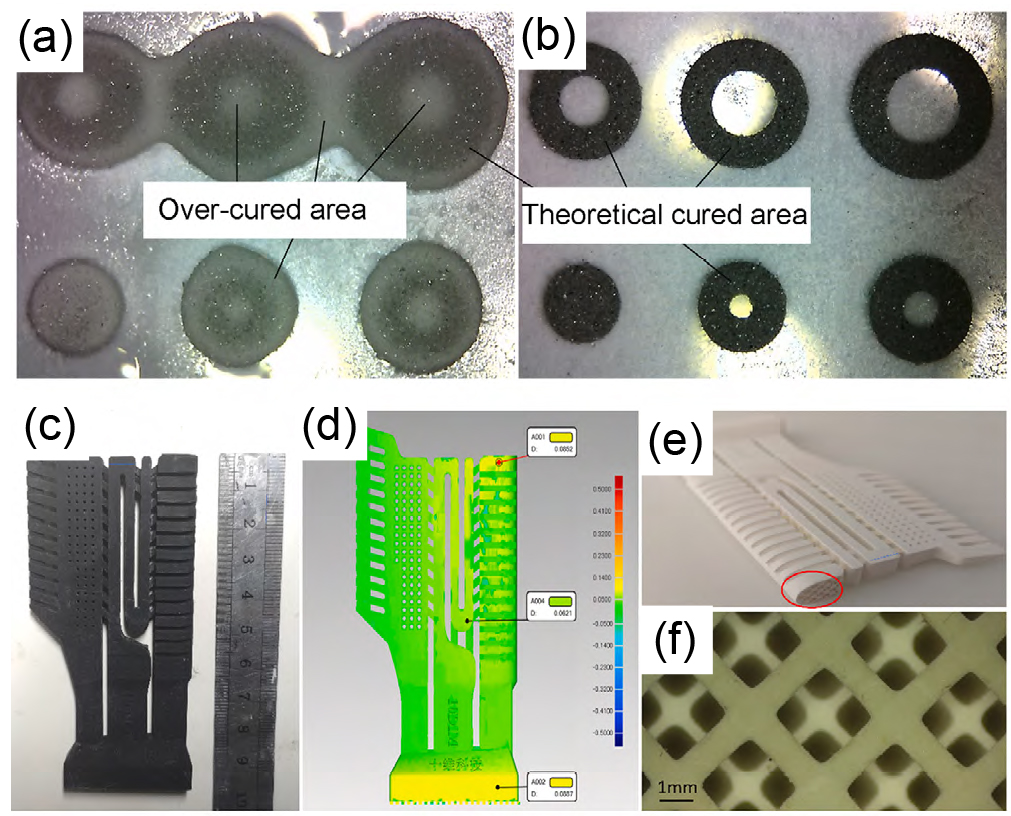

浆料性能对成形精度有显著影响。浆料的流变行为与固化性能是影响生坯表面质量的关键因素。浆料粘度过高会导致成形过程中作用于生坯的剪切力增大,引起生坯变形或损伤。掺杂是提升成形精度的重要手段。有研究在二氧化硅基浆料中添加适量石墨以提高成形精度,通过增加浆料吸光度减少过固化。

图5 添加石墨前后陶瓷型芯浆料固化样品的成形精度对比:(a) 添加前;(b) 添加后;复杂结构陶瓷型芯的照片:(c) 生坯,(d) 成形精度检测,(e) 烧结后的陶瓷型芯,(f) 网格结构

成形工艺也对打印精度有显著影响。能量密度过高易导致过固化,使生坯细节特征丢失;而能量密度较低时成形精度更高,但生坯强度不足,易产生缺陷甚至打印失败。

图6 不同参数下单层固化样品宏观形貌

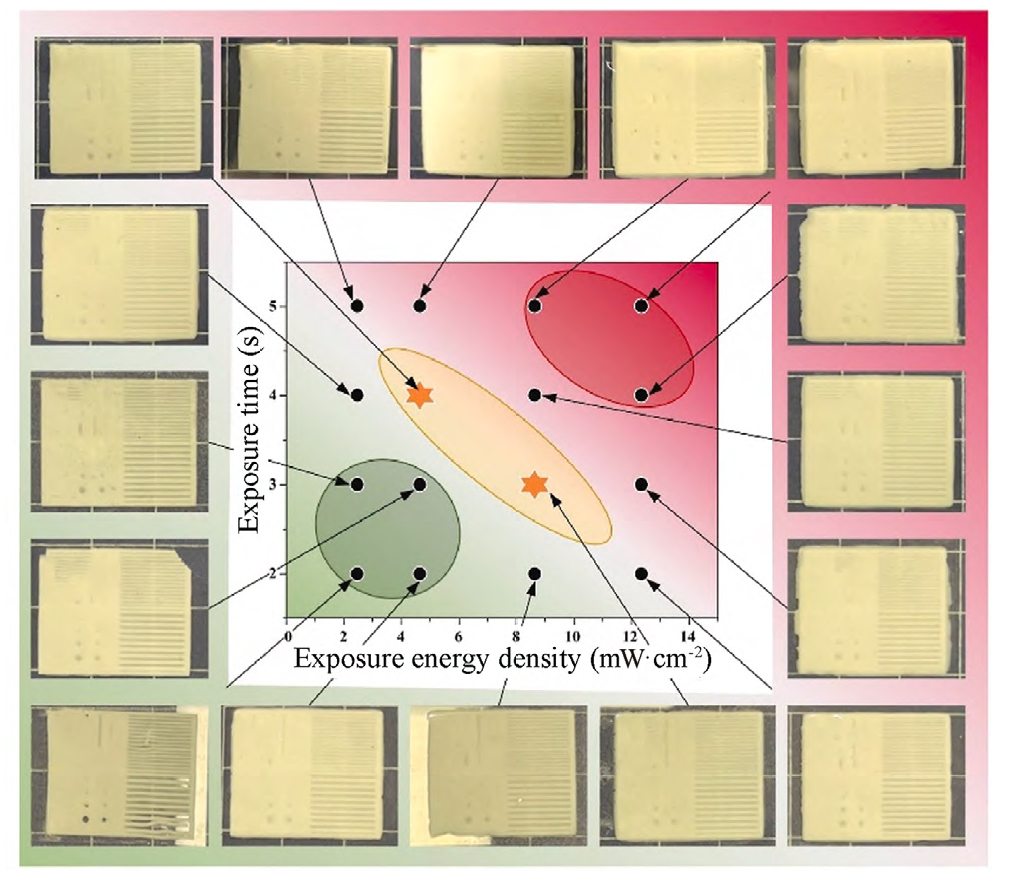

除提升成形精度外,烧结过程中的严重收缩也会影响最终产品的精度,尤其对复杂结构陶瓷型芯而言。减少烧结收缩是提高陶瓷型芯成形精度的关键方向。该策略已被用于提升氧化铝基陶瓷型芯的成形精度。例如,通过选用一种在烧结过程中由球形转变为片状的氧化铝粉体以减少烧结收缩;引入铝粉氧化膨胀减少烧结收缩,提高成形精度。

图7 优化氧化铝陶瓷型芯粉体以降低烧结收缩率:(a)烧结过程中陶瓷粉体转变示意图;(b)VPP 3D打印陶瓷型芯样品中片状颗粒微观结构;(c)收缩–孔隙率关系对比;(a1)Ar气氛烧结制度;(b1)微观结构形成示意图;(c1)气氛调控下的微观结构演变;(d1)3D打印氧化铝陶瓷型芯线收缩率对比

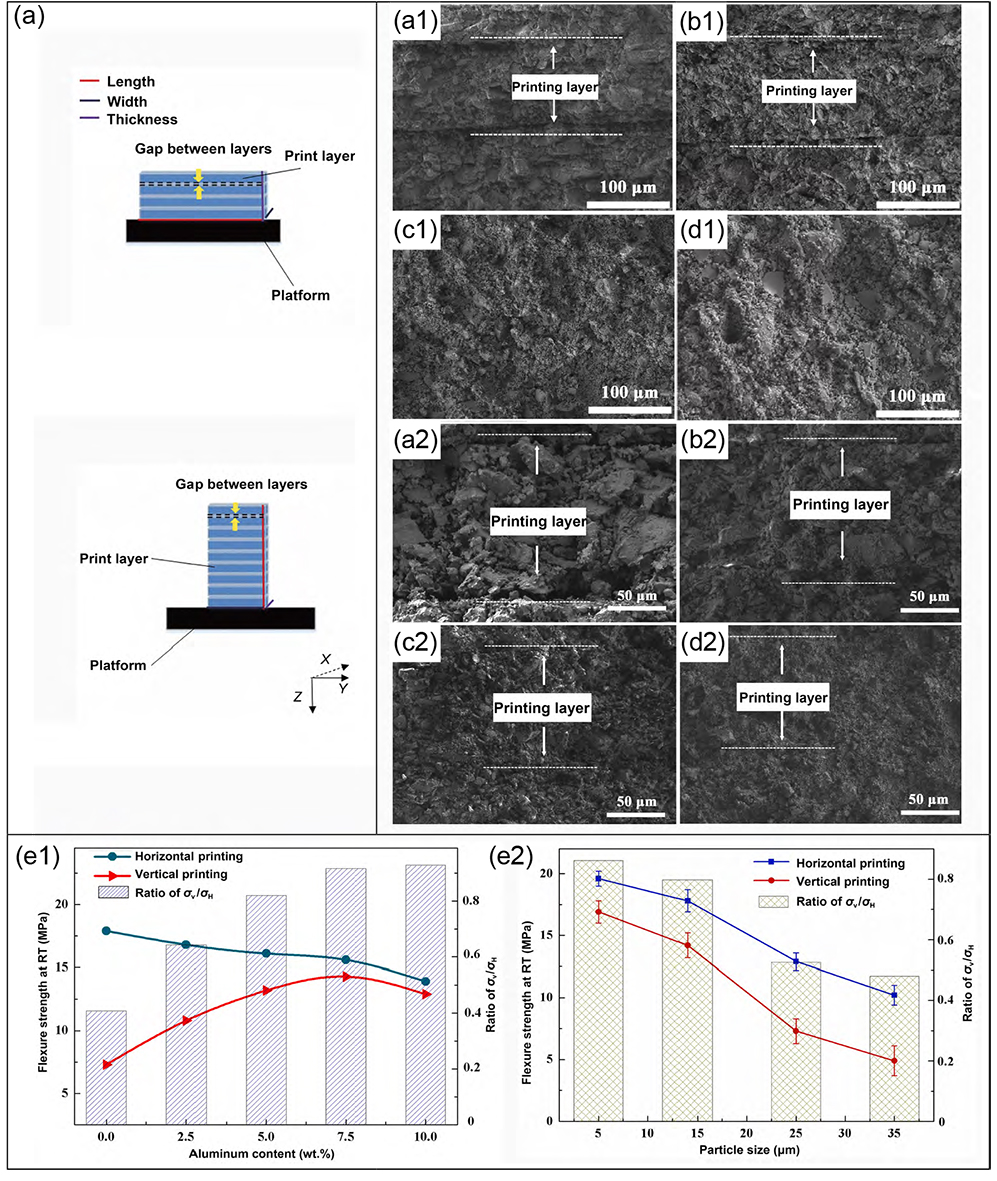

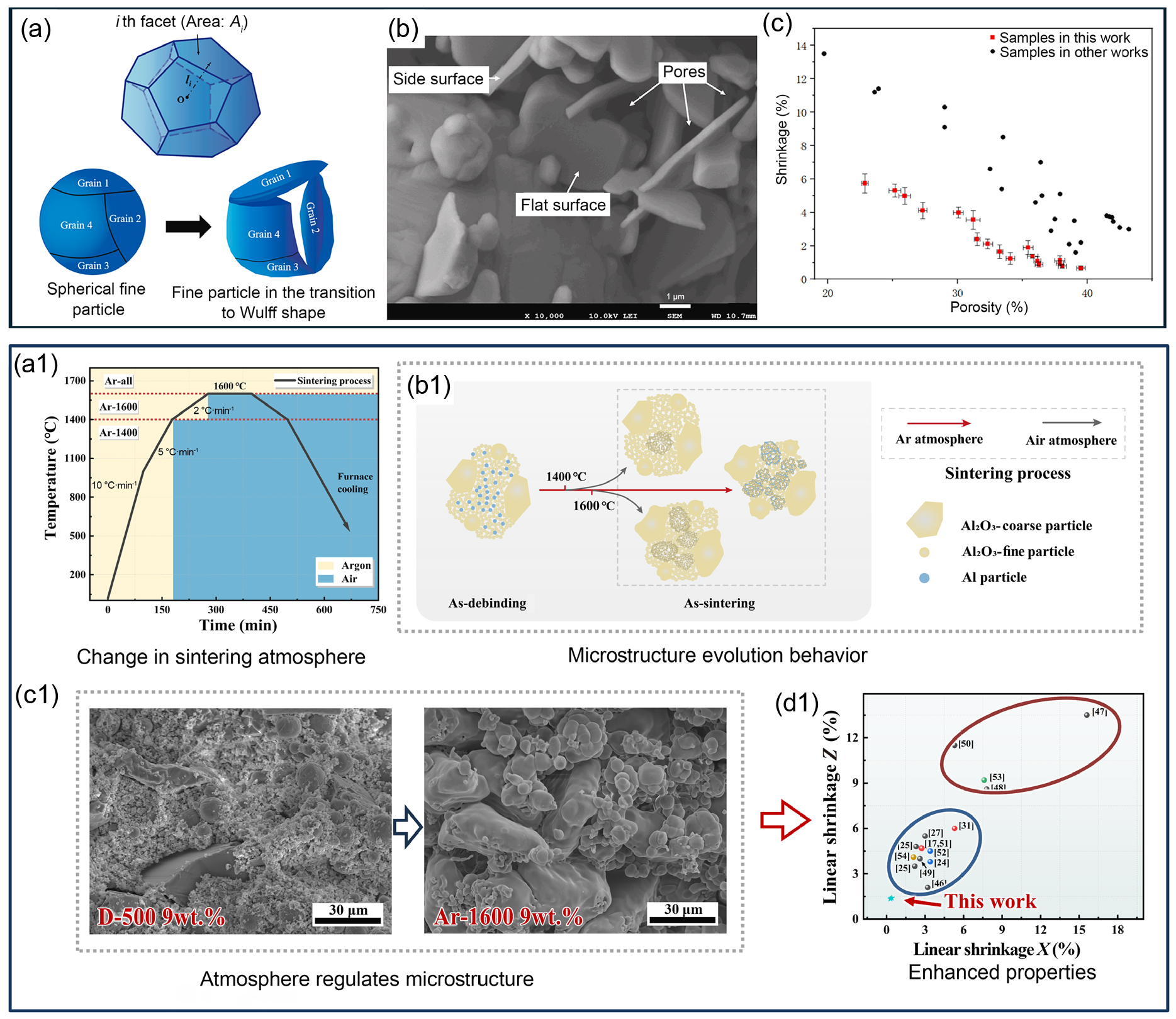

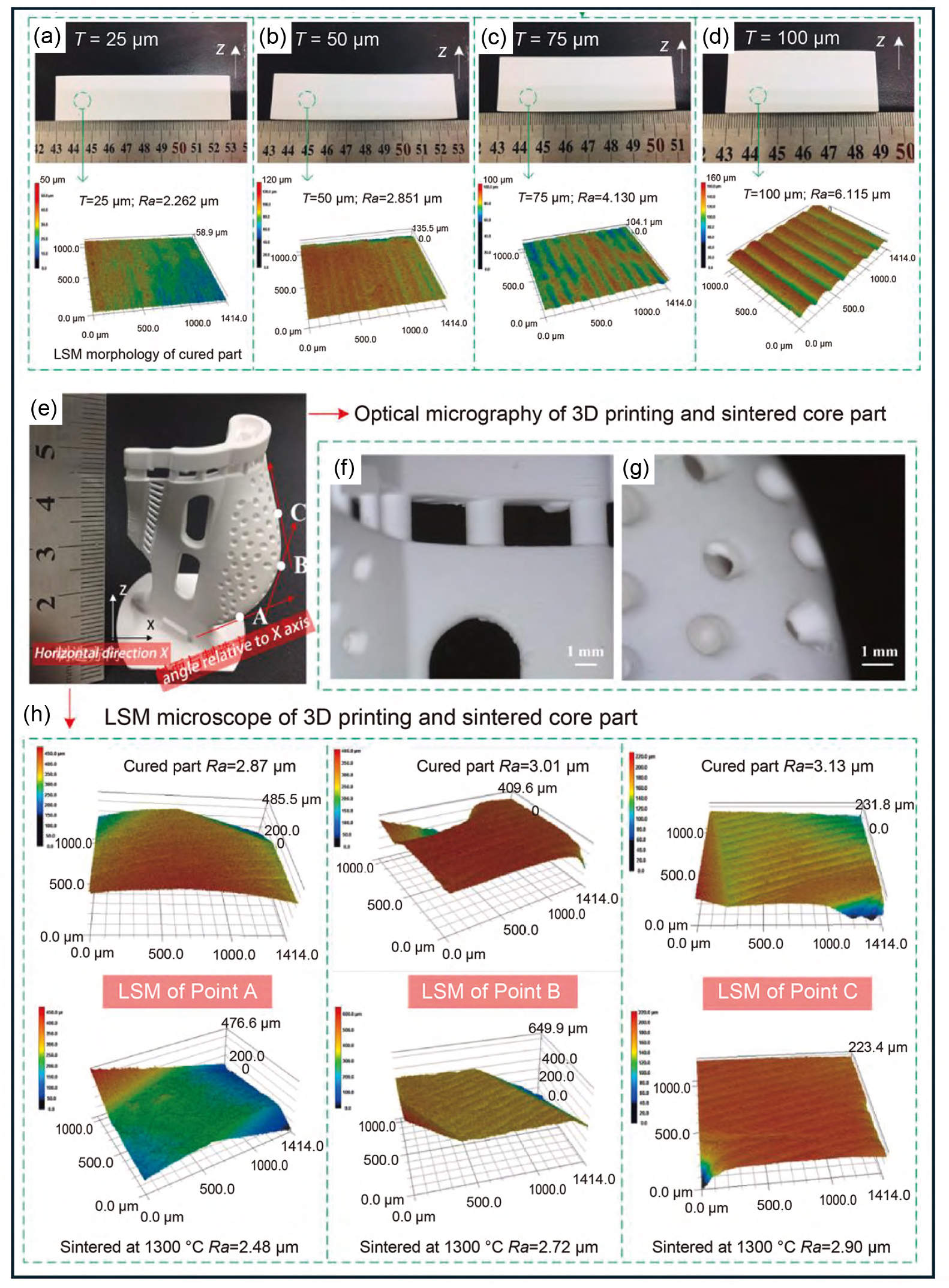

用于航空发动机涡轮叶片的陶瓷型芯要求高表面质量。VPP 3D打印参数对表面粗糙度有显著影响。例如,当陶瓷型芯打印层厚从25 μm增至100 μm时,表面粗糙度Ra从2.3 μm增至6.1 μm。但减小层厚会显著增加制造时间,需在性能要求与生产效率之间权衡。此外,复杂结构陶瓷型芯的局部角度也会因“阶梯效应”影响成形表面粗糙度。当局部曲率较大时,阶梯效应更明显,需在模型处理阶段优化样品摆放策略。

图8 不同层厚陶瓷型芯样品的宏观与表面形貌:(a)25 μm,(b)50 μm,(c)75 μm,(d)100 μm;(e–g)VPP 3D打印Al₂O₃陶瓷型芯显微图;(h)生坯与烧结体不同位置表面形貌

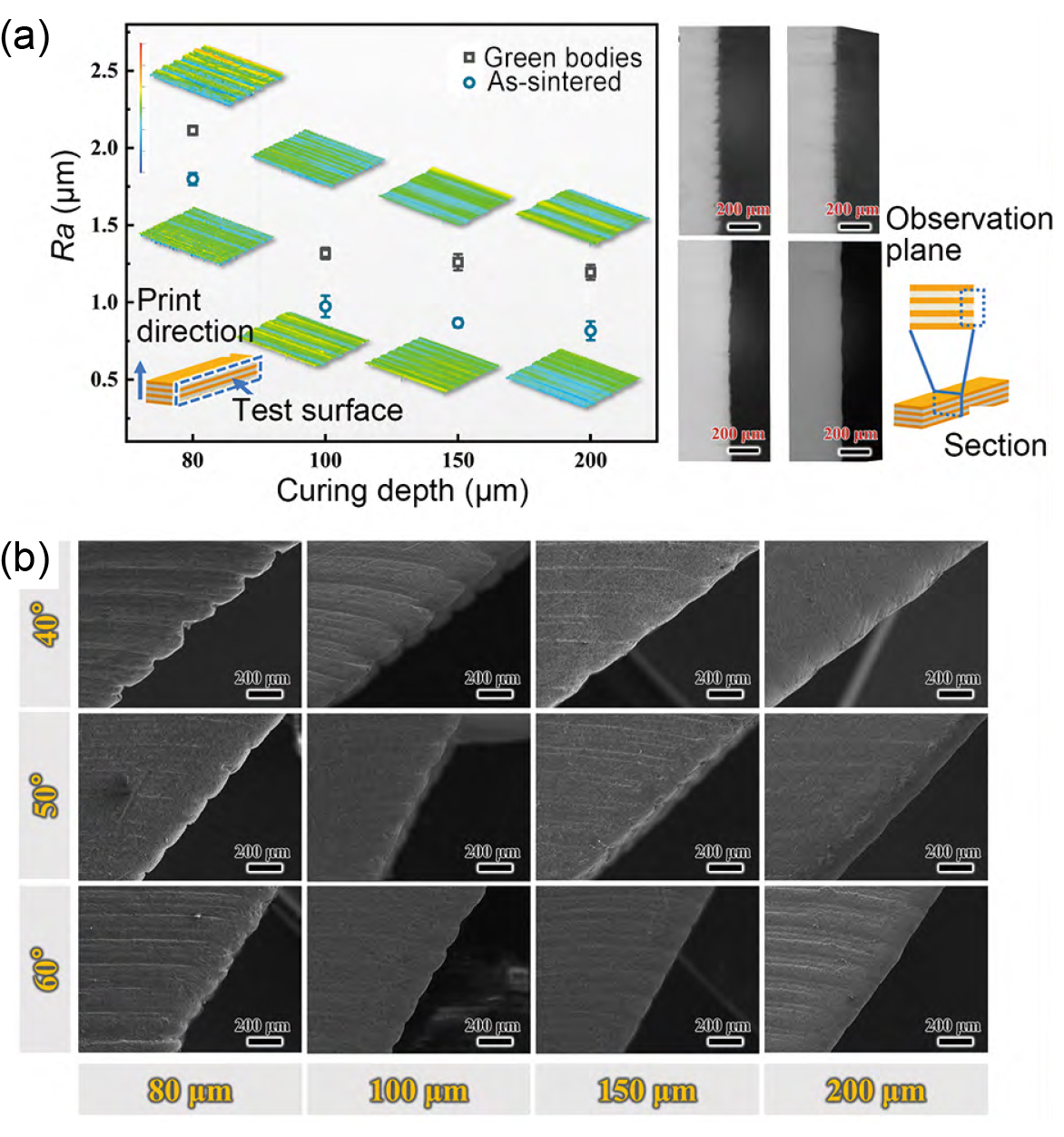

提高固化深度是改善表面质量的有效方法。有研究表明,在50 μm层厚下,当固化深度从80 μm增至200 μm时,生坯表面粗糙度从2.1 μm降至1.2 μm,烧结样品表面粗糙度从1.8 μm降至0.8 μm。该研究还表明,不同打印角度的样品在不同固化深度下表现出不同的表面缺陷,较高固化深度可显著减少表面缺陷,但过高的固化深度可能降低成形精度。

图9 VPP 3D打印陶瓷型芯生坯与烧结样品的表面粗糙度及形貌(a);不同底角烧结后梯形样品的扫描电镜(SEM)图像(b)

挑战与展望

具有复杂结构、高尺寸精度与高表面质量要求的陶瓷型芯是VPP陶瓷3D打印技术的典型应用。然而,层状结构与层状缺陷是首要关键问题,尤其在制备大尺寸或厚壁样品时更为突出。此外,由浆料性能与复杂结构引起的坍塌、固化误差等成形缺陷是另一亟需解决的关键问题。

在浆料设计中,除关注固化深度等参数外,固化收缩与生坯强度对高质量成形同样至关重要。VPP 3D打印虽以成形精度与表面质量著称,但最终陶瓷型芯性能所要求的粉体选择(如结晶度、粒径等)往往导致显著光散射,降低固化精度。有机组分与粉体设计是提升成形精度的有效手段,但相关固化理论仍需进一步发展。最后,烧结过程常伴随显著收缩。降低烧结收缩常被视为实现复杂结构陶瓷型芯高精度成形的有效途径,但这对陶瓷粉体调控与综合性能提出了更高要求。